Woher kommt Lean Management?

Die Ursprünge des Ansatzes sind zurückzuführen auf das produzierende Gewerbe. Im Rahmen des International Motor Vehicle Program (IMVP) untersuchten die Wissenschaftler James P. Womack, Daniel T. Jones und Daniel Roos die vorherrschenden Unterschiede in den Entwicklungs- und Produktionsbedingungen innerhalb der Automobilindustrie. In dem daraus resultierenden Buch „Die zweite Revolution in der Automobilindustrie“ entwickelten sie neue Ansätze für ein Entwicklungs- und Produktionssystem mit gesteigerter Effizienz und Qualität gegenüber anderen Systemen. Auf dieser Basis entstand die Lean Production, welche vor allem durch Toyota geprägt wurde. Der japanische Automobilhersteller gilt als Pionier im Bereich Lean Management und führte bereits in den 1930er Jahren das sogenannte Toyota Production System (TPS) ein, um Verschwendung im Unternehmen zu reduzieren. Durch diese Maßnahme wurde die Produktion sowohl effizienter als auch schneller und günstiger.

Im weiteren Zeitverlauf wurden die Methoden adaptiert und verallgemeinert, wodurch sich ihr Einfluss auch auf andere Branchen ausweitete. Dabei entstand der Begriff „Lean Management“, welcher initial 1992 von Pfeiffer und Weiß geprägt wurde, wobei weiterhin die Produktion im Fokus stand.

„Im Büroalltag befasst sich Lean Management beispielsweise mit der Eliminierung von Schnittstellenproblemen oder undefinierten Verantwortlichkeiten in der Zusammenarbeit.“

Manager und Unternehmensberater entwickelten die eingesetzten Methoden stetig weiter, auch über die reine Produktion hinaus. Dadurch entstand mit der Zeit eine ganze Führungsphilosophie, welche heute allgemein bekannt ist unter dem Begriff Lean Management.

Der Optimierungs-Ansatz für schlankere Geschäftsprozesse existiert mittlerweile in unterschiedlichsten Ausprägungen und wird in vielfältige Anwendungsformen unterteilt, wie Lean Development und Lean Leadership. Im Büroalltag befasst sich Lean Management beispielsweise mit der Eliminierung von Schnittstellenproblemen oder undefinierten Verantwortlichkeiten in der Zusammenarbeit.

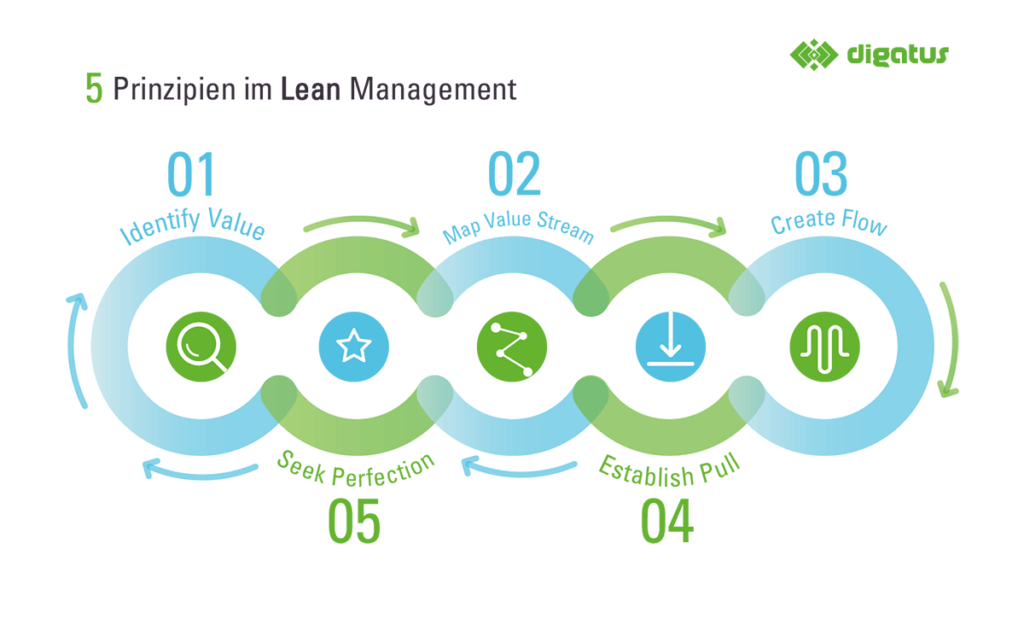

Die fünf Prinzipien im Lean Management

Das „schlanke Management“ ist ein Führungs- und Organisationskonzept mit dem Ansatz der kontinuierlichen Prozessoptimierung zur effizienten Gestaltung entlang der gesamten Wertschöpfungskette. Es richtet sich somit heute an sämtliche Bereiche im Unternehmen, in denen Verschwendung vorkommt und Fehler passieren, die man vermeiden möchte. Ziel ist es im Rahmen einer besonders prozessorientierten Unternehmensführung bestehende Prozesse zu harmonisieren, eine stärkere Kundenorientierung zu schaffen und Kosten zu senken. Um diese Anforderungen zu erfüllen, können sich Unternehmen an den fünf Prinzipien des Lean Management orientieren.

Fünf Prinzipien im Lean Management

- Der Mehrwert für Kunden steht im Mittelpunkt (Identify Value)

In diesem ersten Schritt wird die Perspektive der Kunden eingenommen, um deren Wünsche und Anforderungen zu identifizieren. Die Aktivitäten eines Unternehmens sollen im Lean Management immer darauf ausgerichtet sein, diese Mehrwerte für Kunden zu erzeugen. Ist das nicht der Fall, so gilt es als Verschwendung. - Den Wertstrom identifizieren (Map Value Stream)

Im zweiten Schritt wird die gesamte Wertschöpfungskette genau unter die Lupe genommen. Dadurch sollen die Prozesse und Aktivitäten identifiziert werden, die tatsächliche Mehrwerte für den Kunden schaffen. Anhand dieser Analyse werden die besonders wichtigen Kernprozesse herausgestellt und es ergeben sich möglicherweise Potentiale zur Verschlankung oder gar Einsparung von Prozessen. - Einen reibungslosen Workflow sicherstellen (Create Flow)

Auf Basis der Wertstromanalyse gilt es anschließend sämtliche Arbeitsabläufe zu planen und möglichst reibungslos zu gestalten. Zu beachten sind dabei vor allem mögliche Engpässe sowie die funktions- und abteilungsübergreifende Zusammenarbeit einzelner Teams. - Nach dem Pull-Prinzip agieren (Establish Pull)

Zur Reduzierung von Wartezeiten oder Verzögerungen empfiehlt es sich ein Pull-System zu etablieren, die Arbeit also am Bedarf auszurichten. Diese Arbeitsweise soll die vorhandenen Ressourcen schonen und einen stabilen Workflow garantieren. - Kontinuierliche Verbesserung (Seek Perfection)

Diesem fünften und letzten Schritt im Lean Management kommt eine besondere Bedeutung zu, denn es handelt sich dabei um die kontinuierliche Verbesserung. Die Prozesse und Abläufe in Unternehmen sind nicht statisch und auch die Voraussetzungen und Anforderungen unterliegen Veränderungen. Daher ist das Streben nach Perfektion ein wichtiger und fortlaufender Bestandteil im Lean Management.

Um diese Prinzipien in die Praxis umzusetzen, gibt es zahlreiche Methoden und Tools zur Unterstützung. Kaizen, die 5S Methode und Kanban sind bekannte Beispiele dafür, welche in einem weiterführenden Artikel hier im Magazin näher erläutert werden.

Vor- und Nachteile des Lean Management

Da es sich um einen universellen Ansatz handelt, können die Methoden des Lean Management in verschiedenen Branchen zum Einsatz kommen und sind auch nicht auf eine bestimmte Unternehmensgröße beschränkt. Sie sind individuell anpassbar auf die Bedürfnisse der Kunden und des jeweiligen Unternehmens. Bei guter Umsetzung der Methoden werden mit relativ geringem Aufwand schnell Verbesserungen sichtbar, da für die meisten keine langwierigen Schulungen oder Fortbildungen notwendig sind und sie zeitnah in den eigenen Teams umgesetzt werden können. Dadurch steigt die Motivation der Mitarbeiter, die Methoden aktiv anzuwenden. Für eine ganzheitliche Anwendung im Unternehmen ist es besonders wichtig ein Bewusstsein für Lean Management zu schaffen und dieses zu verankern. Gelingt das, kann Lean Management zu einer höheren Produktivität, Qualität, Kundenzufriedenheit sowie Wettbewerbsvorteilen führen.

Die aktive Anwendung in der Praxis erfordert jedoch ein hohes Maß an Selbstdisziplin. Daher ist es wichtig, dass Mitarbeiter die Vorteile der Methoden verstehen und sich damit identifizieren, damit sie motiviert sind diese anzuwenden. Der Ansatz Verschwendung zu reduzieren könnte zudem eine gesunde Fehlerkultur gefährden. Wird die Lean Kultur zu streng umgesetzt, besteht die Gefahr, dass Mitarbeiter den Eindruck vermittelt bekommen, dass keine Fehler mehr erlaubt sind, da ihnen eingeprägt wird, Verschwendung zu reduzieren und stetig effizienter zu werden. Manchmal ist es jedoch aufgrund der vorherrschenden Umstände nicht möglich, den Prozess weiter zu optimieren.

Fazit

Im Lean Management liegt der Hauptfokus auf der Verschlankung von Prozessen und der Erzeugung von Mehrwert für die Kunden. Für die Umsetzung dieser Zielsetzung können sich Unternehmen an den fünf Prinzipien des Lean Management orientieren: Identify Value, Map Value Stream, Create Flow, Establish Pull und Seek Perfection. Werden die Prinzipien gut umgesetzt und im Unternehmen ganzheitlich verankert, können dadurch Produktivität, Qualität und Kundenzufriedenheit erhöht werden. Das gesamte Unternehmen, also sowohl Mitarbeiter als auch Führungskräfte müssen die Anwendung der Lean Methoden akzeptieren und gemeinsam vorantreiben. Denn Lean Management kann nur dann wirklich effektiv sein, wenn alle Beteiligten mitziehen, da ansonsten die Prozesse und Methoden nicht stabil umgesetzt werden können.